NIPLATE® 600 SiC

Nichel Chimico con SiC

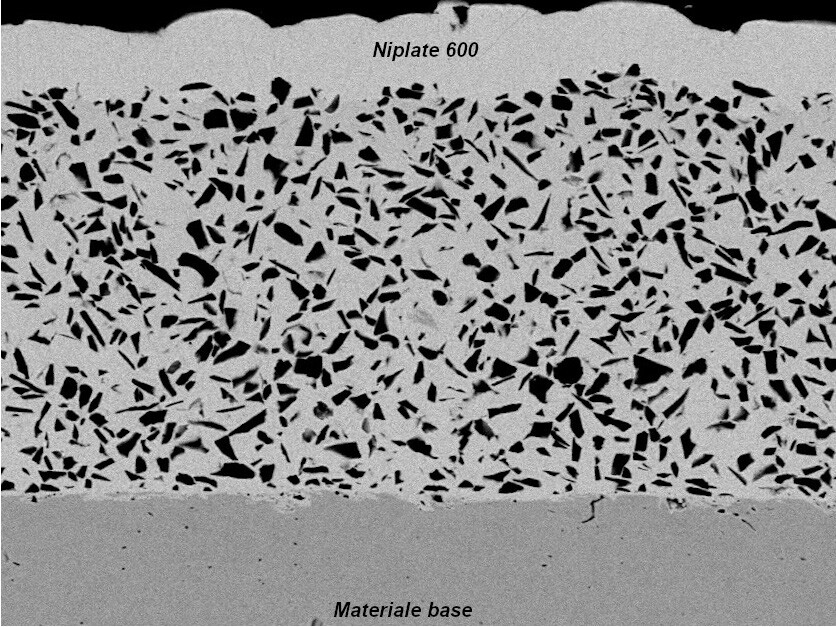

Niplate 600 SiC è un rivestimento composito di nichel chimico medio fosforo (5-9%) e cristalli di carburo di silicio (SiC) in concentrazione del 20-30%.

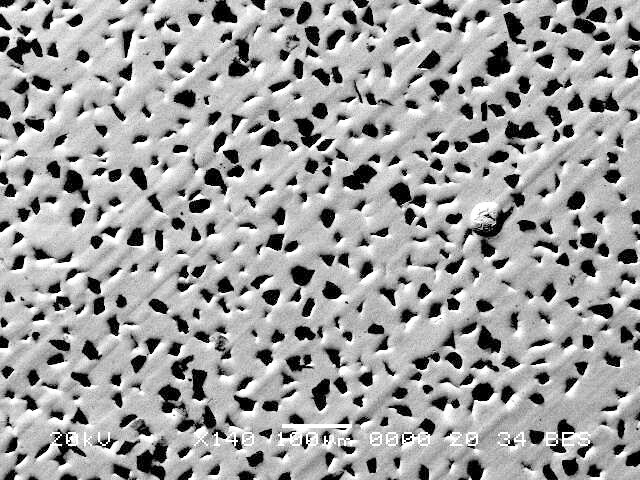

Durante il processo di nichelatura vengono co-depositate nello strato particelle micrometriche di carburo di silicio. Lo strato è quindi composto da una matrice in lega nichel-fosforo con grani uniformemente distribuiti di durissimo carburo di silicio.

Il carburo di silicio è classificato tra i materiali ultra-duri, in quanto ha una durezza maggiore di 2000 HV, di poco inferiore a quella del diamante. Per questa sua proprietà viene comunemente utilizzato come materiale anti-usura.

Il rivestimento Niplate 600 SiC, grazie alla presenza dei grani di carburo di silicio, presenta una elevatissima resistenza all’usura, maggiore di quella del cromo duro. Per questo motivo viene utilizzato per applicazioni critiche, in caso di scorrimenti e in presenza di forte usura. Viene abitualmente utilizzato per proteggere componenti di motori, nel settore tessile e nel settore motorsport.

Scheda tecnica

Scheda tecnica