NIPLATE® 500 PTFE

Nichel Chimico con PTFE

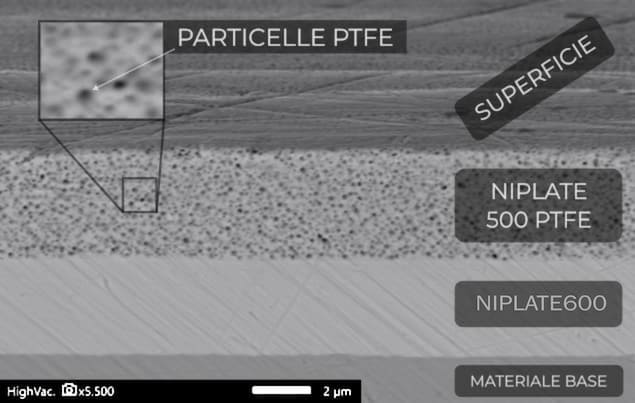

Niplate 500 PTFE è un rivestimento composito di nichel chimico alto fosforo (10-13%) contenente 25-35% di particelle di PTFE.

Durante la deposizione dello strato vengono co-depositate particelle nanometriche di PTFE. Lo strato presenta quindi una matrice in lega di nichel-fosforo nella quale sono uniformemente disperse le particelle di PTFE.

Il PTFE è un polimero che presenta delle caratteristiche speciali. È completamente inerte chimicamente e non viene aggredito da quasi nessun composto chimico. Presenta ottime proprietà di scorrevolezza superficiale, basso coefficiente di attrito e anti-aderenza.

Lo strato di Niplate 500 PTFE combina quindi le caratteristiche proprie del nichel chimico e del PTFE. Ha una elevata durezza, pari a quella degli acciai, e presenta caratteristiche di basso coefficiente di attrito e potere distaccante.

Per il suo basso coefficiente di attrito viene utilizzato per applicazioni con scorrimento di particolari come, ad esempio, canotti e nuclei mobili di elettrovalvole e componenti di riduttori di pressione di gas tecnici. Grazie alla proprietà di anti-aderenza trova applicazione nei settori di stampaggio e formatura della plastica, nei dispositivi di dosaggio e controllo liquidi viscosi, colle e acqua calda.

Scheda tecnica

Scheda tecnica