Nella meccanica di precisione le principali leghe metalliche utilizzate sono le leghe di ferro, alluminio e rame, grazie alle loro caratteristiche meccaniche e alla loro reperibilità, economicità e facile lavorabilità. L’evoluzione del mercato e delle tecnologie ha comportato inevitabilmente la ricerca e la richiesta di caratteristiche sempre migliori, anche per quanto riguarda le caratteristiche superficiali. Le tre leghe menzionate hanno spesso insufficienti caratteristiche superficiali, come per esempio la resistenza a corrosione o resistenza a usura. È quindi molto spesso necessario incrementare alcune caratteristiche superficiali mediante l’applicazione di rivestimenti che possano soddisfare vari requisiti tecnici e/o estetici.

La nichelatura chimica è il rivestimento che si presta maggiormente ad essere applicato a pezzi di meccanica di precisione poiché unisce molteplici caratteristiche, quali, per esempio: uniformità di spessore, elevata durezza, resistenza a usura ed eccellente resistenza a corrosione.

Il processo di nichelatura chimica è effettuato per immersione in una soluzione di nichel mediante un processo chimico di reazione auto-catalitica, senza l’utilizzo di corrente. Viene depositata sulla superficie del pezzo da trattare una lega di nichel fosforo per mezzo della reazione di ossidoriduzione tra il catione Ni++ dato dal nichel solfato e l’anione H2PO2- originato dal sodio ipofosfito (agente riducente).

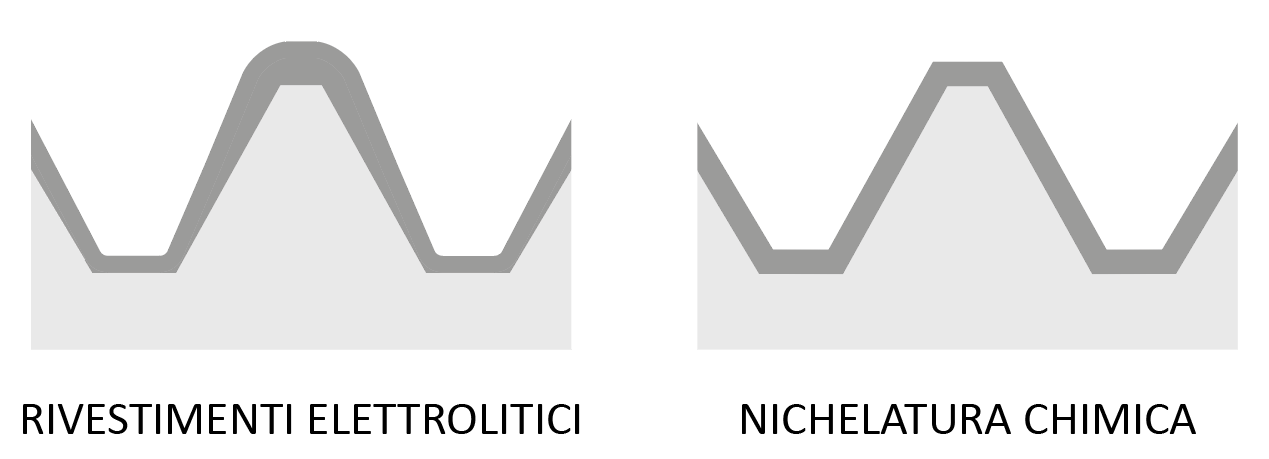

Questo processo permette di avere un rivestimento con spessori uniformi e calibrati su tutte le superfici, anche quelle interne e con geometrie complesse. Ciò permette di rispettare tolleranze strette senza prevedere isolamenti o rilavorazioni di superfici tollerate. Il rivestimento completo del pezzo permette inoltre di proteggere dalla corrosione e da usura tutte le superfici interne come per esempio cilindri, canali, raccordi e distributori di aria, acqua, vapore o gas medicali.

Nei processi galvanici (detti anche elettrolitici), come la cromatura o la nichelatura elettrolitica, viene invece utilizzata la corrente elettrica per la deposizione del rivestimento metallico, che porta inevitabilmente ad avere spessori maggiorati sugli spigoli e difficoltà a rivestire le zone interne.

Nichelatura chimica e nichelatura elettrolitica

La nichelatura chimica e quella elettrolitica si può dire che abbiano in comune solamente il tipo di metallo. I processi di trattamento sono completamente differenti, come sono differenti pure le caratteristiche superficiali e i settori di applicazione.

La nichelatura elettrolitica viene utilizzata soprattutto, ma non solo, in campo decorativo, per donare resistenza a corrosione e un aspetto metallico argenteo. Viene solitamente abbinata a un rivestimento di rame sottostante con lo scopo di aumentare l’aderenza e donare un aspetto lucido e brillante. Ha una durezza media e una scarsa resistenza a corrosione.

La nichelatura chimica viene invece scelta in ambito tecnico per incrementare la durezza fino a 1000 HV, aumentare la resistenza a usura, ridurre il coefficiente di attrito e donare una eccellente resistenza a corrosione. È applicabile a tutte le leghe di ferro, alluminio, rame e titanio.

Norme tecniche di riferimento

Le norme tecniche e gli standard internazionali relativi al nichel chimico sono i seguenti:

| Norma / Standard | Titolo |

|---|---|

| ISO 4527 | Metallic coatings - Autocatalytic (electroless) nickel-phosphorus alloy coatings - Specification and test methods |

| ASTM B733 | Standard Specification for Autocatalytic (Electroless) Nickel-Phosphorus Coatings on Metal |

| MIL-C-26074 | Coatings, Electroless Nickel, Requirement for |

| AMS C26074 | Electroless Nickel Coatings |

| AMS 2404 | Plating, Electroless Nickel |

| AMS 2405 | Electroless Nickel Plating Low Phosphorus |

La norma più utilizzata e riconosciuta è la ISO 4527, che definisce requisiti e metodi di prova per rivestimenti chimici autocatalitici di lega nichel-fosforo applicati su substrati metallici da soluzioni acquose.

Tipi di nichel chimico

I rivestimenti si distinguono a seconda della quantità di fosforo presente nella lega:

| % di Fosforo | Tipo di nichelatura chimica | Info |

|---|---|---|

| 1-4% P | Nichel chimico basso fosforo | Poco utilizzato industrialmente |

| 5-9% P | Nichel chimico medio fosforo Niplate 600 | Da preferirsi per la maggiore durezza e resistenza ad usura e per il minore costo |

| >10% P | Nichel chimico alto fosforo Niplate 500 | Da preferirsi per la maggiore resistenza a corrosione |

Con lo scopo di incrementare le proprietà superficiali dei rivestimenti di nichel chimico sono stati messi a punto dei rivestimenti che contengono al loro interno delle particelle con particolari proprietà, come ad esempio:

- nichel chimico + PTFE: particelle nanometriche di PTFE vengono co-depositate all’interno dello strato di nichel chimico in concentrazione di 25-35% in volume. Grazie alle proprietà del PTFE, il rivestimento di Niplate 500 PTFE presenta un coefficiente d’attrito molto basso (0.08-0.10) con una elevata resistenza a corrosione, una buona durezza e una eccellente aderenza al metallo base, caratteristica che spesso manca nei rivestimenti di PTFE a spruzzo.

- nichel chimico + SiC: per applicazioni nelle quali la resistenza all’usura è la massima priorità, è stato messo a punto il rivestimento composito Niplate 600 SiC . Le particelle micrometriche di carburo di silicio (SiC), materiale ceramico con elevata durezza, donano al rivestimento di nichel chimico un’eccezionale resistenza all’usura sia abrasiva che adesiva, superiore alla cromatura.

Aspetto estetico

Il nichel chimico ha un aspetto metallico brillante di colore simile all’acciaio inox. Possiede una elevata resistenza all’ossidazione e mantiene quindi il colore e la brillantezza a lungo nel tempo.

La morfologia superficiale del pezzo e la rugosità non vengono alterate dal rivestimento e quindi l’aspetto estetico finale rispecchierà quello iniziale.

È possibile ottenere una finitura opaca mediante i processi di sabbiatura, pallinatura o granigliatura.

Il nichel chimico + PTFE ha una colorazione grigio “canna di fucile”.

Il nichel chimico + SiC ha una colorazione grigio chiara.

Leghe metalliche rivestibili

La nichelatura chimica può essere applicata alla maggior parte delle leghe comunemente utilizzate in ambito meccanico:

- Acciaio al carbonio

- Acciaio inox

- Acciai cementati, temprati e nitrurati

- Leghe di alluminio, estruse, laminate, fuse e pressofuse.

- Leghe di rame, ottone

- Leghe di titanio

Spessore di rivestimento e tolleranza

Lo spessore del rivestimento di nichel chimico è uniforme su tutta la superficie del pezzo.

Vengono utilizzati spessori di rivestimento compresi tra 5µm e 50µm, con una tolleranza pari a ±10% e un valore minimo pari a ±2µm. Gli spessori standard sono i seguenti:

- 5±2 µm

- 10±2 µm

- 20±2 µm

Per alcune applicazioni gravose di usura o resistenza a corrosione, come per esempio l’ambiente marino, posso essere scelti spessori di 30±3 µm o 50±5 µm, che permettono di incrementare la resistenza proporzionalmente allo spessore.

La scelta dello spessore ideale va valutata in funzione dei requisiti, del materiale base e delle condizioni di utilizzo, come per esempio l’usura o l’aggressività dell’ambiente. Micron Srl è disponibile ad assistere progettisti, disegnatori e officine meccaniche nella scelta e definizione dello spessore corretto.

Durezza e trattamenti termici di indurimento

Il rivestimento di nichelatura chimica ha una durezza elevatissima, maggiore di quasi tutte le altre leghe metalliche. I trattamenti termici effettuati sui rivestimenti di nichel chimico permettono di incrementare significativamente la durezza, facendo raggiungere una durezza pari a 1000 HV (69 HRC), superando la durezza dell’acciaio cementato o nitrurato. Ciò permette di aumentare significativamente la resistenza a usura dei componenti rivestiti, grazie anche al basso coefficiente di attrito del nichel chimico.

Deidrogenazione

Durante il processo di nichelatura chimica si ha una diffusione di idrogeno atomico all’interno della matrice metallica, sia nel rivestimento che nel substrato. Gli acciai ad alta resistenza, a causa di questo fenomeno, possono manifestare il cosiddetto infragilimento da idrogeno. Durante la nichelatura chimica, poiché la deposizione del metallo avviene senza apporto di corrente, il contenuto di idrogeno che si può diffondere nel metallo è nettamente inferiore a quello diffuso durante i tradizionali rivestimenti metallici galvanici come la cromatura o la nichelatura elettrolitica. Viene solitamente effettuato un trattamento termico denominato deidrogenazione a 180°C per 4 ore che permette di eliminare l’idrogeno e migliorare l’adesione del rivestimento.

Indurimento

I trattamenti termici di indurimento, che permettono di aumentare la durezza del rivestimento, vengono effettuati solitamente ad una temperatura di 260-280°C per una durezza di circa 800HV, e 340°C per una durezza di circa 1000 HV. Il trattamento termico a 260-280°C può provocare una leggera colorazione gialla della superficie dei pezzi a causa di una leggera ossidazione della superficie che avviene a quelle temperature. Il trattamento di indurimento a 340°C viene effettuato abitualmente in forno ad aria e provoca una colorazione giallo-blu iridescente sulla superficie dei pezzi. Lo stesso trattamento di indurimento può, in alternativa, essere effettuato in un forno in atmosfera controllata che permette di mantenere l’aspetto metallico del nichel chimico.

Resistenza a corrosione

La nichelatura chimica è un rivestimento che dona una ottima resistenza a corrosione. Il comportamento a corrosione dipende molto dalla lega metallica rivestita e per questo motivo è opportuno fare alcune precisazioni.

Su leghe di ferro la migliore resistenza a corrosione si ha con i trattamenti di zincatura in quanto lo zinco è sacrificale e si corrode per primo, evitando la corrosione del ferro. Il nichel chimico viene scelto in sostituzione alla zincatura quando è necessario proteggere anche le zone interne, rispettare tolleranze strette, avere una migliore aderenza e resistenza a usura e graffi e quando il pezzo è a contatto con sostanze leggermente acide o alcaline.

Su leghe di alluminio il nichel chimico battaglia con l’anodizzazione, differenziandosi per maggiore durezza superficiale, migliore resistenza chimica in ambienti non neutri, coefficiente di attrito e rugosità più bassi, conducibilità elettrica e rivestimento di tutte le superfici, comprese quelle interne.

Su leghe di rame (ottone) la nichelatura chimica dona una eccellente resistenza a corrosione, riuscendo ad arrivare fino a 1000 ore di nebbia salina neutra NSS senza alcuna comparsa di corrosione.

Il nichel chimico ha una ottima resistenza chimica a contatto con ambienti neutri o leggermente aggressivi, si ossida con difficoltà e preserva l’aspetto metallico superficiale. Resiste bene a contatto con idrocarburi, alcool, soluzioni saline neutre, acidi riducenti diluiti e basi diluite. Incontra difficoltà a contatto con acidi e basi concentrati, soprattutto ossidanti.

Magnetismo

Il nichel chimico medio fosforo è ferromagnetico, ossia ha la capacità di magnetizzarsi sotto l’azione di un campo magnetico esterno. Il nichel chimico alto fosforo non è ferromagnetico ma acquista ferromagnetismo se sottoposto a temperature maggiori di 250°C. Per tale motivo, se si necessita di assenza di magnetismo, bisogna scegliere la nichelatura chimica alto fosforo Niplate 500 senza trattamenti di indurimento.

Rugosità

La nichelatura chimica non altera la rugosità superficiale da lavorazione meccanica ed è quindi possibile mantenere i valori pressoché inalterati.

Rettifica

Alcune particolari applicazioni necessitano di una rettifica dopo rivestimento di nichel chimico, come per esempio gli steli oleodinamici che necessitano di tolleranze strettissime e accoppiamenti precisi.

Il nichel chimico, pur essendo molto duro, si presta a essere rettificato abbastanza facilmente. Viene addirittura preferito il trattamento di indurimento a 800 HV o 1000 HV in quanto risulta migliore la lavorabilità e l’asportabilità del truciolo.

Saldabilità

Il nichel chimico Niplate si presta facilmente ad essere saldato. È molto utilizzato su conduttori in rame allo scopo di evitare l’ossidazione superficiale del rame e permettere una ottima saldabilità di componenti elettronici. Il nichel chimico, oltre a proteggere il rame dalla corrosione, mantiene inalterate le caratteristiche superficiali nel tempo in quanto non si ossida e non si corrode.

Reach e Rohs

I rivestimenti di nichelatura chimica Niplate sono conformi al regolamento REACH e alla direttiva RoHS in quanto non sono presenti sostanze con restrizioni d’uso oltre le concentrazioni massime tollerate e non sono presenti SVHC in quantità superiori a 0,1% in peso.