Il termine busbar identifica le barre di distribuzione impiegate per trasferire energia elettrica, spesso a correnti elevate. A prima vista sono componenti semplici: una geometria “pulita”, una sezione definita, un materiale conduttivo. Nella pratica, soprattutto su e-mobility, inverter, battery pack e convertitori di potenza, la busbar diventa un elemento critico perché la prestazione della connessione non dipende solo dal volume di metallo, ma dalla qualità della superficie nelle zone di giunzione.

È lì che si gioca la stabilità del collegamento: resistenza di contatto, ripetibilità di serraggio, comportamento in saldobrasatura o saldatura, e capacità di mantenere tutto questo costante dopo lo stoccaggio e in ambienti reali (umidità, salino, cicli termici).

Rame e alluminio: due scelte corrette, lo stesso problema

Rame e alluminio sono i due materiali più utilizzati. Il rame offre conducibilità elevata e consente, a parità di corrente, sezioni più compatte e minori cadute di tensione. L’alluminio porta vantaggi evidenti in termini di peso e costo e, in molte architetture, rappresenta il compromesso migliore quando la massa è un driver di progetto.

In entrambi i casi, però, c’è un punto comune che spesso viene sottovalutato: la superficie cambia nel tempo. Il rame tende a ossidare e a sviluppare film superficiali che possono rendere variabili le prestazioni di contatto. L’alluminio forma rapidamente un ossido tenace e molto stabile, eccellente per la protezione naturale del metallo ma sfidante quando si deve ottenere una giunzione ripetibile.

Il risultato è semplice: una busbar può essere “perfetta a disegno”, ma diventare meno prevedibile “in produzione” se la superficie non è ingegnerizzata per restare stabile.

Quando la superficie decide la qualità della connessione

Nei collegamenti avvitati, il tema è la resistenza di contatto: film ossidati o contaminazioni possono aumentarla e, soprattutto, renderla più dispersa tra pezzo e pezzo. Nelle giunzioni saldate o brasate, invece, il problema è la bagnabilità: se la superficie non è pulita e bagnabile, la finestra di processo per la saldobrasatura si restringe e crescono i rischi di difetti (bagnature incomplete, discontinuità, necessità di flussanti più aggressivi o parametri più spinti).

È per questo che la finitura superficiale non è un “di più” estetico o un mero rivestimento anticorrosivo: diventa una parte integrante del progetto del collegamento.

Perché la nichelatura chimica (Ni-P) è una scelta tecnica solida

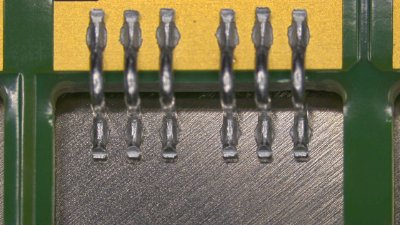

La nichelatura chimica (electroless nickel) deposita una lega Ni-P con spessore uniforme, senza gli effetti di addensamento tipici di alcuni processi elettrolitici, anche su geometrie complesse.

Questa combinazione, uniformità, resistenza alla corrosione e inossidabilità, è ciò che rende il Ni-P particolarmente interessante quando l’obiettivo non è solo proteggere, ma mantenere nel tempo prestazioni di giunzione e di contatto più ripetibili.

Saldabilità che non degrada con lo stoccaggio

Molti componenti elettrici vengono trattati e poi stoccati prima dell’assemblaggio. Se la superficie evolve (ossidazione, impronte, contaminazioni), la saldabilità può peggiorare: la bagnabilità cala, la variabilità aumenta e la qualità della giunzione diventa più difficile da controllare.

In questo scenario, la nichelatura chimica permette di ottenere una superficie funzionale progettata per conservare la saldabilità nel tempo.

NIPLATE® LINK: Ni-P pensato per busbar e componenti da saldobrasare

Per applicazioni in cui la giunzione è il punto critico, Micron ha sviluppato NIPLATE® LINK

(domanda di brevetto depositata): una nichelatura chimica Ni-P specifica per componenti elettrici e di collegamento, come busbar in rame, connettori e parti da saldobrasare, con l’obiettivo di ottenere una superficie che rimanga saldabile, inossidabile e stabile nel tempo.

Dal punto di vista metallurgico, si tratta di una lega Ni-P con composizione tipica Ni 85–90% e P 8–13%, selezionata per bilanciare saldabilità e resistenza a ossidazione/corrosione. L’idea è ridurre la variabilità: una superficie più costante significa processi di giunzione più robusti.

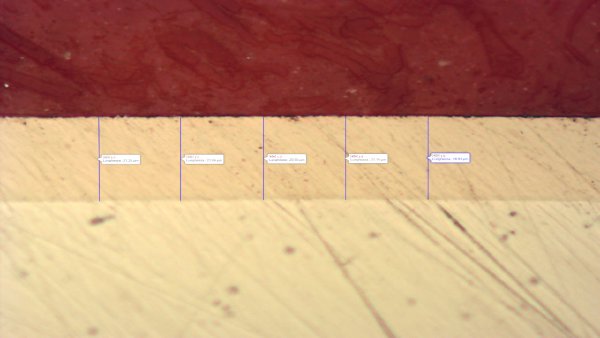

Gli spessori tipici sono compresi tra 5 e 15 µm con tolleranza ±2 µm, con aspetto metallico chiaro tipo “inox” brillante. Per l’inquadramento normativo della nichelatura chimica, i riferimenti più comuni sono ISO 4527 e ASTM B733.

Corrosione e ambienti reali: cosa cambia in pratica

Nei sistemi di potenza reali, oltre alla giunzione contano gli ambienti: umidità, contaminazioni saline, cicli termici, possibili condensazioni. In questi contesti, un Ni-P ben progettato aiuta perché limita l’ossidazione del metallo base e mantiene più stabile la superficie.

NIPLATE® LINK, con spessore ≥ 5 µm su componenti in rame, permette di ottenere prestazioni > 1000 ore in nebbia salina neutra (NSS) secondo ISO 9227, con superficie corrosa <1% su base rame (valore riferito alle condizioni di prova e alla qualifica del ciclo). A livello di compatibilità chimica, la finitura risulta generalmente adatta in presenza di umidità, ambienti salini e molti fluidi industriali (idrocarburi, oli tecnici, alcoli), mentre non è indicata in presenza di acidi ossidanti o basi concentrate.

Questo tipo di comportamento è interessante anche quando la busbar lavora in prossimità di fluidi o condense, o in architetture che includono circuiti di raffreddamento, perché permette di proteggere dalla corrosione il componente ed evitare il rilascio di sostanze e sali nel fluido di raffreddamento.

Dove ha più senso: collegamenti di potenza ad alta affidabilità

In generale, NIPLATE® LINK è adatto quando la connessione deve restare affidabile nel tempo e la giunzione è un punto critico del processo: busbar per veicoli elettrici e distribuzione HV, contatti e morsetti per battery pack e inverter (IGBT), componenti in rame per power electronics e smart grid, parti destinate a saldatura/saldobrasatura anche in ferroviario e rinnovabili.