OX-HS

Anodizzazione Dura

OX-HS è un trattamento di anodizzazione dura dell’alluminio in acido solforico conforme alle normative MIL-A-8625 Type III, ISO 10074 e UNI 7796.

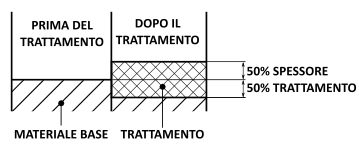

Il processo di anodizzazione dura OX-HS trasforma superficialmente la lega di alluminio creando uno strato inerte e compatto di ossido di alluminio. Il processo elettrochimico avviene in una soluzione di acido solforico a temperature sotto 0°C permettendo di raggiungere elevati spessori di trattamento.

Il trattamento OX-HS presenta una durezza superficiale che protegge l’alluminio da usura abrasiva e adesiva. Viene abitualmente utilizzato nel settore automotive e in ambito macchine industriali per allungare la vita di componenti soggetti a usura e strisciamento.

La non conduttività, la compattezza e la resistenza chimica dello strato permettono di proteggere l’alluminio dalla corrosione superando le 1.000 ore in nebbia salina senza inneschi di corrosione. Per questo motivo viene utilizzato per proteggere componenti sottomarini e in ambito navale e militare.

Scheda tecnica

Scheda tecnica