Le terme busbar (barre omnibus) désigne les barres de distribution utilisées pour transférer ou répartir l’énergie électrique, souvent à fortes intensités. À première vue, ce sont des composants simples : une géométrie « propre », une section définie, un matériau conducteur. En pratique — notamment en e-mobility, onduleurs, packs batteries et convertisseurs de puissance — la busbar devient un élément critique, car la performance de la connexion dépend non seulement du volume de métal, mais aussi de la qualité de surface dans les zones d’assemblage.

C’est là que se joue la stabilité de la connexion : résistance de contact, répétabilité des assemblages boulonnés, comportement en brasage ou en soudage, et capacité à conserver ces performances après stockage et dans des conditions réelles (humidité, environnement salin, cycles thermiques).

Cuivre et aluminium : deux choix pertinents, le même défi

Le cuivre et l’aluminium sont les deux matériaux les plus utilisés. Le cuivre offre une conductivité élevée et permet, à intensité égale, des sections plus compactes et des chutes de tension plus faibles. L’aluminium apporte des avantages nets en poids et en coût et, dans de nombreuses architectures, constitue le meilleur compromis lorsque la masse est un facteur clé de conception.

Dans les deux cas, toutefois, un point commun est souvent sous-estimé : la surface évolue avec le temps. Le cuivre a tendance à s’oxyder et à développer des films superficiels qui peuvent rendre les performances de contact plus variables. L’aluminium forme rapidement une couche d’oxyde tenace et très stable — excellente comme protection naturelle du métal, mais contraignante lorsqu’il faut obtenir une jonction reproductible.

Le constat est simple : une busbar peut être « parfaite sur le plan », mais devenir moins prévisible « en production » si la surface n’est pas conçue pour rester stable.

Quand la surface détermine la qualité de la connexion

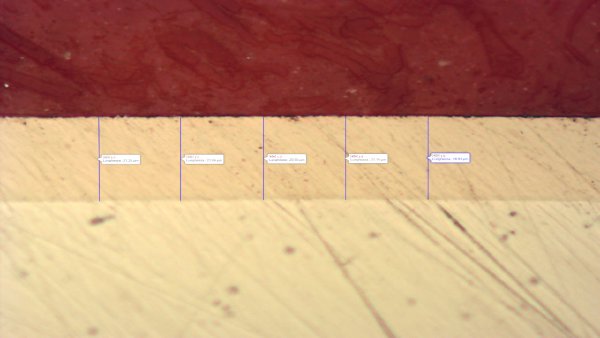

Dans les connexions boulonnées, l’enjeu principal est la résistance de contact : les oxydes ou les contaminations peuvent l’augmenter et, surtout, accroître la dispersion d’une pièce à l’autre. Dans les jonctions brasées ou soudées, en revanche, le facteur clé est la mouillabilité : si la surface n’est pas propre et mouillable, la fenêtre de process pour le brasage se rétrécit et le risque de défauts augmente (mouillage incomplet, discontinuités, besoin de flux plus agressifs ou de paramètres plus contraignants).

C’est pourquoi la finition de surface n’est pas un « plus » esthétique ni un simple revêtement anticorrosion : elle devient une partie intégrante de la conception de la connexion.

Pourquoi le nickel chimique (Ni-P) est un choix technique robuste

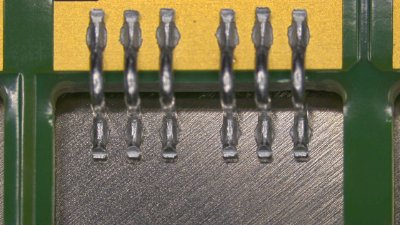

Le nickelage chimique (electroless nickel) dépose un alliage Ni-P d’épaisseur uniforme, sans les effets d’accumulation typiques de certains procédés électrolytiques, y compris sur des géométries complexes.

Cette combinaison — uniformité, résistance à la corrosion et stabilité de surface — rend le Ni-P particulièrement intéressant lorsque l’objectif n’est pas seulement de protéger, mais de maintenir dans le temps des performances de jonction et de contact plus reproductibles.

Une soudabilité qui ne se dégrade pas au stockage

De nombreux composants électriques sont traités puis stockés avant assemblage. Si la surface évolue (oxydation, traces de doigts, contaminations), la soudabilité peut se dégrader : la mouillabilité diminue, la variabilité augmente et la qualité de la jonction devient plus difficile à maîtriser.

Dans ce contexte, le nickel chimique permet d’obtenir une surface fonctionnelle conçue pour préserver la soudabilité dans le temps.

NIPLATE® LINK : un Ni-P conçu pour les busbars et les composants à braser

Pour les applications où la jonction est le point critique, Micron a développé NIPLATE® LINK

(demande de brevet déposée) : un nickelage chimique Ni-P spécifique aux composants électriques et de connexion — tels que busbars en cuivre, connecteurs et pièces à braser — visant à obtenir une surface qui reste soudable/brasable, résistante à la corrosion et stable dans le temps.

D’un point de vue métallurgique, le revêtement est un alliage Ni-P de composition typique Ni 85–90% et P 8–13%, sélectionné pour équilibrer soudabilité et résistance à l’oxydation/corrosion. L’objectif est de réduire la variabilité : une surface plus constante signifie des procédés d’assemblage plus robustes.

Les épaisseurs typiques se situent entre 5 et 15 µm avec une tolérance de ±2 µm, avec un aspect métallique clair, brillant type « inox ». Pour le cadre normatif du nickel chimique, les références les plus courantes sont ISO 4527 et ASTM B733.

Corrosion et environnements réels : ce qui change en pratique

Dans les systèmes de puissance réels, au-delà de la jonction, l’environnement compte : humidité, contaminations salines, cycles thermiques, condensation possible. Dans ces conditions, un Ni-P bien conçu aide en limitant l’oxydation du métal de base et en maintenant une surface plus stable.

NIPLATE® LINK, avec une épaisseur ≥ 5 µm sur des composants en cuivre, permet d’atteindre des performances > 1000 heures en brouillard salin neutre (NSS) selon ISO 9227, avec <1% de surface corrodée sur substrat cuivre (valeur liée aux conditions d’essai et à la qualification du procédé). En termes de compatibilité chimique, la finition est généralement adaptée en présence d’humidité, d’environnements salins et de nombreux fluides industriels (hydrocarbures, huiles techniques, alcools), tandis qu’elle n’est pas adaptée en présence d’acides oxydants ou de bases concentrées.

Ce comportement est également intéressant lorsque la busbar fonctionne à proximité de fluides ou de condensation, ou lorsque les architectures intègrent des circuits de refroidissement à eau, car il contribue à protéger le composant contre la corrosion et à éviter la libération de substances et de sels dans le fluide de refroidissement.

Où cela a le plus de sens : connexions de puissance à haute fiabilité

Dans l’ensemble, NIPLATE® LINK est adapté lorsque la connexion doit rester fiable dans le temps et que la jonction est un point critique du procédé : busbars pour véhicules électriques et distribution HV, contacts et bornes pour packs batteries et onduleurs (IGBT), composants en cuivre pour l’électronique de puissance et les smart grids, ainsi que des pièces destinées au soudage/brasage, y compris dans le ferroviaire et les énergies renouvelables.