El término busbar (barra colectora) identifica las barras de distribución utilizadas para transferir o distribuir energía eléctrica, normalmente con corrientes elevadas. A primera vista son componentes simples: una geometría “limpia”, una sección definida, un material conductor. En la práctica —sobre todo en e-mobility, inversores, battery packs y convertidores de potencia— la busbar se convierte en un elemento crítico porque el rendimiento de la conexión no depende solo del volumen de metal, sino de la calidad de la superficie en las zonas de unión.

Ahí es donde se decide la estabilidad de la conexión: resistencia de contacto, repetibilidad en uniones atornilladas, comportamiento en soldobrasado o soldadura, y la capacidad de mantener todo esto constante tras el almacenamiento y en condiciones reales (humedad, ambiente salino, ciclos térmicos).

Cobre y aluminio: dos elecciones válidas, el mismo reto

El cobre y el aluminio son los dos materiales más utilizados. El cobre ofrece alta conductividad y permite, a igual corriente, secciones más compactas y menores caídas de tensión. El aluminio aporta ventajas claras en peso y coste y, en muchas arquitecturas, es el mejor compromiso cuando la masa es un factor clave de diseño.

En ambos casos, sin embargo, hay un punto común que a menudo se subestima: la superficie cambia con el tiempo. El cobre tiende a oxidarse y a desarrollar películas superficiales que pueden hacer más variables las prestaciones de contacto. El aluminio forma rápidamente una capa de óxido tenaz y muy estable —excelente como protección natural del metal, pero desafiante cuando se necesita una unión repetible.

El resultado es sencillo: una busbar puede ser “perfecta en el plano”, pero volverse menos predecible “en producción” si la superficie no está diseñada para mantenerse estable.

Cuando la superficie decide la calidad de la conexión

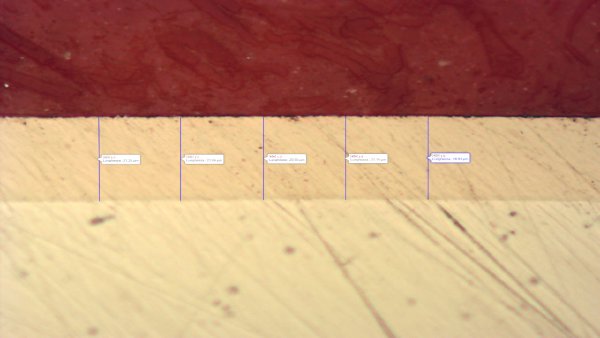

En las conexiones atornilladas, el tema clave es la resistencia de contacto: las películas de óxido o las contaminaciones pueden aumentarla y, sobre todo, hacerla más dispersa de pieza a pieza. En las uniones soldadas o brasadas, en cambio, el factor crítico es la humectabilidad: si la superficie no está limpia y es humectable, la ventana de proceso para el soldobrasado se estrecha y aumenta el riesgo de defectos (humectación incompleta, discontinuidades, necesidad de fundentes más agresivos o parámetros más exigentes).

Por eso el acabado superficial no es un “extra” estético ni un simple recubrimiento anticorrosivo: se convierte en una parte integral del diseño de la conexión.

Por qué el níquel químico (Ni-P) es una elección técnica sólida

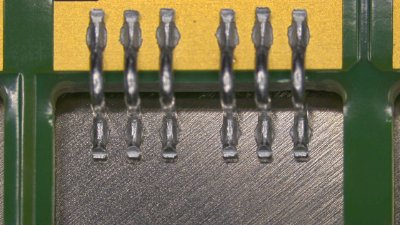

El niquelado químico (electroless nickel) deposita una aleación Ni-P con espesor uniforme, sin los efectos de acumulación típicos de algunos procesos electrolíticos, incluso en geometrías complejas.

Esta combinación —uniformidad, resistencia a la corrosión y estabilidad superficial— es lo que hace que el Ni-P sea especialmente interesante cuando el objetivo no es solo proteger, sino mantener en el tiempo prestaciones de unión y de contacto más repetibles.

Soldabilidad que no se degrada con el almacenamiento

Muchos componentes eléctricos se tratan y luego se almacenan antes del montaje. Si la superficie evoluciona (oxidación, huellas, contaminaciones), la soldabilidad puede empeorar: disminuye la humectabilidad, aumenta la variabilidad y la calidad de la unión se vuelve más difícil de controlar.

En este escenario, el niquelado químico permite obtener una superficie funcional diseñada para conservar la soldabilidad con el tiempo.

NIPLATE® LINK: Ni-P diseñado para busbars y componentes para soldobrasar

Para aplicaciones en las que la unión es el punto crítico, Micron ha desarrollado NIPLATE® LINK

(solicitud de patente presentada): un niquelado químico Ni-P específico para componentes eléctricos y de conexión —como busbars de cobre, conectores y piezas para soldobrasar— con el objetivo de lograr una superficie que permanezca soldable/brasable, inoxidable y estable en el tiempo.

Desde el punto de vista metalúrgico, el recubrimiento es una aleación Ni-P con composición típica Ni 85–90% y P 8–13%, seleccionada para equilibrar soldabilidad y resistencia a la oxidación/corrosión. La idea es reducir la variabilidad: una superficie más constante significa procesos de unión más robustos.

Los espesores típicos están entre 5 y 15 µm con tolerancia ±2 µm, con un aspecto metálico claro y brillante tipo “inox”. Para el encuadre normativo del niquelado químico, las referencias más comunes son ISO 4527 y ASTM B733.

Corrosión y entornos reales: qué cambia en la práctica

En los sistemas de potencia reales, además de la unión, importan los entornos: humedad, contaminaciones salinas, ciclos térmicos, posible condensación. En estos contextos, un Ni-P bien diseñado ayuda porque limita la oxidación del metal base y mantiene la superficie más estable.

NIPLATE® LINK, con espesor ≥ 5 µm sobre componentes de cobre, permite obtener prestaciones de > 1000 horas en niebla salina neutra (NSS) según ISO 9227, con <1% de superficie corroída sobre base de cobre (valor referido a las condiciones de ensayo y a la cualificación del proceso). A nivel de compatibilidad química, el acabado suele ser adecuado en presencia de humedad, ambientes salinos y muchos fluidos industriales (hidrocarburos, aceites técnicos, alcoholes), mientras que no es adecuado en presencia de ácidos oxidantes o bases concentradas.

Este comportamiento también es interesante cuando la busbar trabaja cerca de fluidos o condensación, o cuando las arquitecturas incluyen circuitos de refrigeración por agua, porque permite proteger el componente frente a la corrosión y evitar la liberación de sustancias y sales en el fluido de refrigeración.

Dónde tiene más sentido: conexiones de potencia de alta fiabilidad

En general, NIPLATE® LINK es adecuado cuando la conexión debe seguir siendo fiable con el tiempo y la unión es un punto crítico del proceso: busbars para vehículos eléctricos y distribución HV, contactos y terminales para battery packs e inversores (IGBT), componentes de cobre para electrónica de potencia y smart grid, y piezas destinadas a soldadura/soldobrasado, también en ferroviario y energías renovables.