NIPLATE® 500 PTFE

Chemisch Nickel mit PTFE

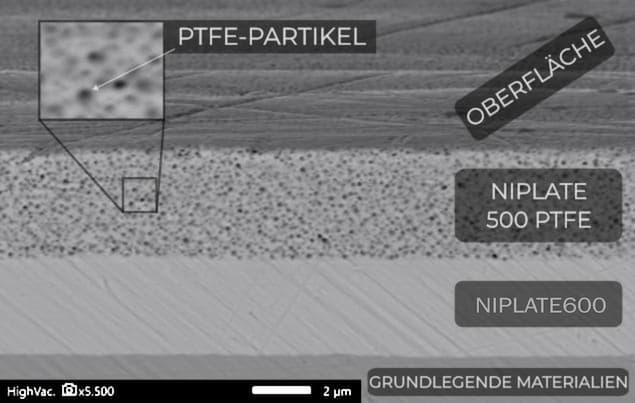

Niplate 500 PTFE ist eine Chemisch-Nickel-Verbundbeschichtung mit hohem Phosphorgehalt (10-13%), die PTFE-Partikel in einem Anteil von 25-35% enthält.

Während der Schichtbildung werden nanometrische PTFE-Partikel in die Schicht eingetragen. Die Schicht präsentiert somit eine Matrix aus Nickel-Phosphor-Legierung, in der die PTFE-Partikel gleichmäßig verteilt sind.

PTFE ist ein Polymer mit besonderen Eigenschaften. Es ist chemisch vollständig träge und wird von nahezu keinem chemischen Verbundmaterial angegriffen. Es gewährleistet eine optimale Ebenflächigkeit und zeichnet sich durch einen niedrigen Reibungskoeffizienten und Antihafteigenschaften aus.

Die Schicht Niplate 500 PTFE ist somit eine gelungene Kombination der Eigenschaften von chemisch Nickel und PTFE. Neben dem hohen Härtewert, der dem von Stahl gleichkommt, weist sie einen niedrigen Reibungskoeffizienten und Trennvermögen auf.

Dank ihres niedrigen Reibungskoeffizienten eignet sie sich in erster Linie für Anwendungen, bei denen das einwandfreie Gleiten von Teilen wichtig ist, z.B. bewegliche Buchsen und Kerne von Magnetventilen und Komponenten von Druckminderern technischer Gase. Durch die Antihafteigenschaften bietet sie sich für den Einsatz in Segmenten und Bereichen an, in denen Kunststoffe gepresst bzw. geformt oder Dosier- und Kontrollvorrichtungen für zähe Flüssigkeiten, Kleber und heißes Wasser verwendet werden.

Technische Daten

Technische Daten