Busbar ist der englische Fachbegriff für Verbindungsschienen zwischen Punkten einer elektrischen Übertragungs- oder Verteilungsschaltung, die normalerweise eine hohe Leistung aufweisen.

Es sind in der Regel flache Stäbe aus Kupfer oder Aluminium, die beiden gebräuchlichen Metalle mit hoher spezifischer elektrischer Leitfähigkeit. Neben der allgemeinen Industrie, in der Kupfer- und Aluminiumstangen als Verbindungen für Prozesse verwendet werden, die eine hohe Stromverteilung erfordern, gab es in letzter Zeit eine starke Zunahme der Verwendung von Busbars für alle Verbindungssysteme zwischen den Komponenten von Fahrzeugen mit elektrischem Antrieb.

Kupfer, das häufig zur Leitung eines bestimmten Stroms verwendet wird, benötigt aufgrund seiner höheren Leitfähigkeit oder spezifischen Leitfähigkeit einen kleineren Querschnitt als Aluminium.

Aluminium hat verschiedene Eigenschaften, Besonderheiten und Vorteile, die es in einigen Anwendungen Kupfer überlegen machen können:

- LEICHTIGKEIT: Es können erhebliche Gewichtseinsparungen erzielt werden. Bei gleicher Ampereleistung beträgt das Gewicht des Aluminiums 50 % des Gewichts des Kupfers.

- WIRTSCHAFTLICHKEIT: Aluminium hat aufgrund seiner Fülle und seiner einfachen Extraktion einen sehr niedrigen Preis und ist sicherlich immer günstiger als Kupfer. Die niedrigeren Kosten, die etwa 1/3 der Kosten von Kupfer entsprechen, zusammen mit dem Gewicht, das der Hälfte von Kupfer entspricht, um die gleiche Kapazität als elektrischer Leiter zu erhalten, resultieren in einer überlegenen Wirtschaftlichkeit eines Aluminiumobjekts, mit einem Verhältnis von 1/6 im Vergleich zu demselben Kupferobjekt.

- VERARBEITBARKEIT: Kann mit allen gängigen Verarbeitungstechniken leichter geformt werden als die meisten anderen Metalle

- VIELSEITIGKEIT: Legierungen können steif oder elastisch, besonders robust oder korrosionsbeständig sein

- RECYCELBARKEIT: Leicht recycelbar mit geringen Kosten

- MECHANISCHE FESTIGKEIT: Aluminiumlegierungen bieten eine Reihe von mechanischen Festigkeiten von 60 bis 530 Newton/mm²

- UNGIFTIGKEIT: Seine Salze sind völlig ungiftig

- ES ERZEUGT KEINE FUNKEN: Im Gegensatz zu Eisenmetallen erzeugt Aluminium keine Funken, wenn es an anderen Metallen gerieben wird; aus diesem Grund wird es in leicht brennbaren und explosiven Bereichen bevorzugt.

Die chemische Vernickelung erzeugt eine Nickel-Phosphor-Legierungsschicht mit zahlreichen Vorteilen für die Anwendung auf Aluminium:

- SCHWEISSBARKEIT: Chemisches Nickel hat eine gute Lötleistung und es können Elemente mit den verschiedenen Techniken des Hart-, Weich- oder Ultraschalllötens geschweißt werden.

- KORROSIONSBESTÄNDIGKEIT: Die Beschichtung ist kompakt und die Korrosionsbeständigkeit als Basismetallschutz ist weitaus besser als bei galvanischem Nickel. Natürlich ist die Korrosionsbeständigkeit proportional zur Beschichtungsdicke.

- ROSTBESTÄNDIGKEIT: Chemisches Nickel schützt das Grundmetall vor Oxidation, aber der große Vorteil ist, dass die Oberfläche des chemischen Nickels für die meisten korrosiven Mittel rostfrei ist und dies die Aufrechterhaltung der elektrischen Leitfähigkeit der Oberfläche in den verschraubten und nicht geschweißten Kontakten beinhaltet. Kupfer und Aluminium leiden, wenn sie unbeschichtet verwendet werden, unter einer allmählichen Erhöhung der Kontaktfestigkeit, die durch die Ansammlung von Oxidationsprodukten an der Schnittstelle der beiden Oberflächen verursacht wird.

- HAFTUNG: Chemisches Nickel hat eine hohe Haftung an Aluminiumlegierungen und ist der elektrolytischen Vernickelung überlegen.

- UNIFORMITÄT: Die Dicke der Beschichtung ist sehr gleichmäßig ohne Kanteneffekt. Es ist daher auch für Teile mit komplizierter Form, Hohlräumen und tiefen Löchern geeignet.

- KONTROLLIERTE DICKE: Die Dicke der chemischen Nickelschicht kann je nach Bedarf auf Werte von wenigen Mikrometern oder Dutzenden von Mikrometern mit sehr engen Toleranzen kalibriert werden.

- ÄSTHETIK: Die Beschichtung hat ein glänzendes oder halbglänzendes Aussehen und die Oberflächenrauheit nimmt genau die des Grundmaterials auf.

- HÄRTE: Die Härte der chemischen Vernickelungsschicht ist hoch, liegt immer über 500 HV und kann durch Wärmebehandlung eingestellt werden; die daraus resultierende Verschleißfestigkeit ist gut.

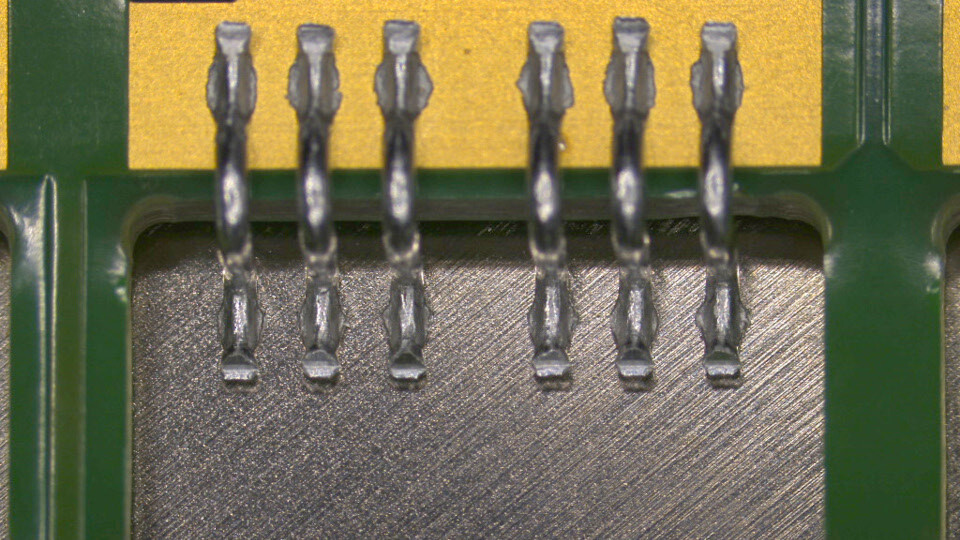

Micron hat eine chemische Vernickelungsbeschichtung namens NIPLATE® 500 entwickelt, die nicht nur hervorragende Korrosionsbeständigkeits-, Haftungs- und Härteeigenschaften aufweist, sondern auch eine hervorragende Schweißbarkeit elektronischer Bauteile durch eine Vielzahl von Techniken ermöglicht, einschließlich der ausgefeiltesten wie Ultraschall und Laser.

Unsere NIPLATE® 500 -Beschichtung wird bereits für die Herstellung von Hunderttausenden von Busbars pro Jahr verwendet, an denen elektrische Endgeräte für die internen Schaltkreise von Fahrzeugen mit Ultraschall verschweißt werden.