Der Begriff Busbar bezeichnet Stromschienen bzw. Sammelschienen, die zur Übertragung und Verteilung elektrischer Energie eingesetzt werden – häufig bei hohen Strömen. Auf den ersten Blick sind es einfache Bauteile: eine „saubere“ Geometrie, ein definierter Querschnitt, ein leitfähiges Material. In der Praxis – insbesondere in E-Mobility, Invertern, Battery Packs und Leistungswandlern – wird die Busbar jedoch zum kritischen Element, weil die Verbindungsleistung nicht nur vom Metallvolumen abhängt, sondern von der Qualität der Oberfläche in den Fügezonen.

Genau dort entscheidet sich die Stabilität der Verbindung: Kontaktwiderstand, Wiederholbarkeit beim Verschrauben, Verhalten beim Hartlöten oder Löten sowie die Fähigkeit, all dies auch nach Lagerung und unter realen Umgebungsbedingungen (Feuchte, Salz, Temperaturwechsel) konstant zu halten.

Kupfer und Aluminium: zwei richtige Entscheidungen, dasselbe Problem

Kupfer und Aluminium sind die beiden am häufigsten verwendeten Werkstoffe. Kupfer bietet eine hohe Leitfähigkeit und ermöglicht bei gleicher Stromstärke kompaktere Querschnitte sowie geringere Spannungsabfälle. Aluminium bringt klare Vorteile bei Gewicht und Kosten und ist in vielen Architekturen der beste Kompromiss, wenn Masse ein zentraler Auslegungsparameter ist.

In beiden Fällen gibt es jedoch einen gemeinsamen Punkt, der oft unterschätzt wird: Die Oberfläche verändert sich mit der Zeit. Kupfer neigt zur Oxidation und bildet Oberflächenfilme, die die Kontaktleistung variabler machen können. Aluminium bildet sehr schnell eine zähe, stabile Oxidschicht – hervorragend als natürlicher Schutz des Metalls, aber herausfordernd, wenn eine reproduzierbare Fügeverbindung erreicht werden soll.

Das Ergebnis ist einfach: Eine Busbar kann „auf dem Papier“ perfekt sein, aber in der Fertigung weniger vorhersehbar werden, wenn die Oberfläche nicht so ausgelegt ist, dass sie stabil bleibt.

Wenn die Oberfläche über die Verbindungsqualität entscheidet

Bei verschraubten Verbindungen ist das Thema der Kontaktwiderstand: Oxidfilme oder Verunreinigungen können ihn erhöhen und vor allem die Streuung von Teil zu Teil vergrößern. Bei gelöteten oder hartgelöteten Verbindungen ist dagegen die Benetzbarkeit entscheidend: Ist die Oberfläche nicht sauber und gut benetzbar, wird das Prozessfenster beim Hartlöten kleiner, und das Risiko von Defekten steigt (unvollständige Benetzung, Diskontinuitäten, Bedarf an aggressiveren Flussmitteln oder „härteren“ Parametern).

Darum ist eine Oberflächenveredelung nicht nur ein „optisches Extra“ oder ein reiner Korrosionsschutz: Sie wird zum integralen Bestandteil der Auslegung der Verbindung.

Warum chemisch Nickel (Ni-P) eine robuste technische Wahl ist

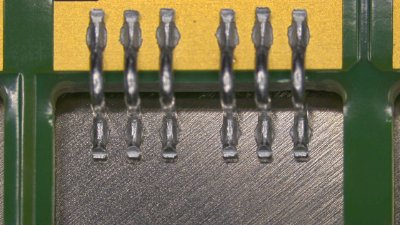

Die chemische Vernickelung (electroless nickel) scheidet eine Ni-P-Legierung mit gleichmäßiger Schichtdicke ab – ohne die für manche galvanischen Prozesse typischen Aufdickungen, auch bei komplexen Geometrien.

Diese Kombination aus Gleichmäßigkeit, Korrosionsbeständigkeit und „Edelstahl-ähnlicher“ Inertheit macht Ni-P besonders interessant, wenn das Ziel nicht nur Schutz ist, sondern langfristig reproduzierbare Fügeeigenschaften und Kontaktleistungen.

Lötbarkeit, die sich durch Lagerung nicht verschlechtert

Viele elektrische Bauteile werden beschichtet und anschließend vor der Montage gelagert. Wenn sich die Oberfläche verändert (Oxidation, Fingerabdrücke, Kontamination), kann die Lötbarkeit nachlassen: Die Benetzbarkeit sinkt, die Streuung nimmt zu, und die Fügeverbindung wird schwieriger zu kontrollieren.

In diesem Szenario ermöglicht die chemische Vernickelung eine funktionale Oberfläche, die darauf ausgelegt ist, die Lötbarkeit über die Zeit zu erhalten.

NIPLATE® LINK: Ni-P für Busbars und hartlötbare Komponenten

Für Anwendungen, bei denen die Fügestelle der kritische Punkt ist, hat Micron NIPLATE® LINK

(hinterlegte Patentanmeldung) entwickelt: eine chemische Ni-P-Vernickelung speziell für elektrische und verbindungstechnische Bauteile wie Kupfer-Busbars, Verbinder und hartlötbare Teile – mit dem Ziel, eine Oberfläche zu erzeugen, die lötbar, korrosionsarm und langfristig stabil bleibt.

Metallurgisch handelt es sich um eine Ni-P-Legierung mit typischer Zusammensetzung Ni 85–90% und P 8–13%, ausgewählt, um Lötbarkeit und Beständigkeit gegen Oxidation/Korrosion auszubalancieren. Der Ansatz ist, Variabilität zu reduzieren: Eine konstantere Oberfläche bedeutet robustere Fügeverfahren.

Die typischen Schichtdicken liegen bei 5 bis 15 µm mit einer Toleranz von ±2 µm; die Oberfläche erscheint hell metallisch, „inox“-artig glänzend. Für die normative Einordnung der chemischen Vernickelung werden häufig ISO 4527 und ASTM B733 herangezogen.

Korrosion und reale Umgebungen: was sich in der Praxis ändert

In realen Leistungssystemen zählen neben der Fügestelle auch die Umgebungen: Feuchte, salzhaltige Verunreinigungen, Temperaturwechsel, mögliche Kondensation. In diesen Bedingungen hilft ein gut ausgelegtes Ni-P, weil es die Oxidation des Grundmaterials begrenzt und die Oberfläche stabiler hält.

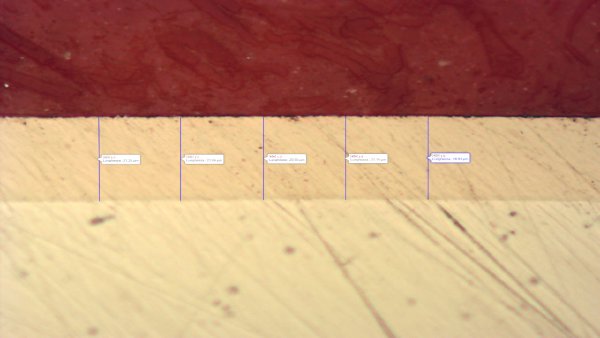

NIPLATE® LINK mit einer Schichtdicke ≥ 5 µm auf Kupferbauteilen ermöglicht Leistungen von > 1000 Stunden im neutralen Salzsprühnebeltest (NSS) nach ISO 9227, mit <1% korrodierter Oberfläche auf Kupferbasis (Wert bezogen auf die Prüfbedingungen und die Qualifikation des Prozesses). Hinsichtlich chemischer Beständigkeit ist die Oberfläche in der Regel geeignet bei Feuchte, salzhaltigen Umgebungen und vielen industriellen Medien (Kohlenwasserstoffe, technische Öle, Alkohole), während sie nicht geeignet ist bei oxidierenden Säuren oder konzentrierten Laugen.

Dieses Verhalten ist auch dann interessant, wenn die Busbar in der Nähe von Medien oder Kondensat arbeitet oder wenn Architekturen Wasserkühlkreisläufe einschließen: Denn die Beschichtung schützt das Bauteil vor Korrosion und hilft, die Freisetzung von Stoffen und Salzen in das Kühlmedium zu vermeiden.

Wo es am meisten Sinn macht: Leistungsverbindungen mit hoher Zuverlässigkeit

Insgesamt eignet sich NIPLATE® LINK, wenn die Verbindung über die Zeit zuverlässig bleiben muss und die Fügestelle ein kritischer Prozesspunkt ist: Busbars für Elektrofahrzeuge und HV-Verteilung, Kontakte und Klemmen für Battery Packs und Inverter (IGBT), Kupferbauteile für Power Electronics und Smart Grid sowie Teile, die gelötet oder hartgelötet werden – auch in Bahn- und Erneuerbare-Energien-Anwendungen.