Chemische Vernickelung NIPLATE®

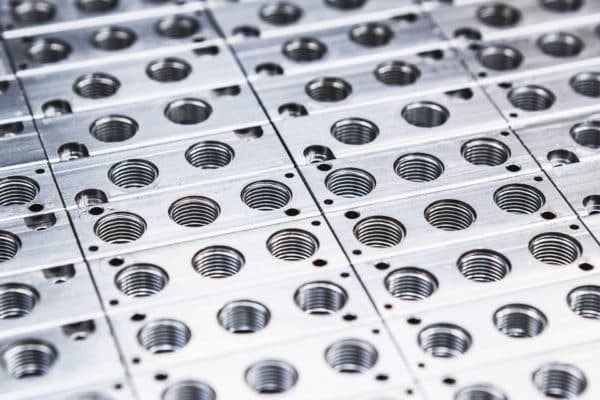

Beim stromlosen chemischen Vernickeln entsteht eine Metallbeschichtung mit hoher Beständigkeit gegen Korrosion und Verschleiß, welche an mechanischen Präzisionsteilen mit komplexen Geometrien angewendet werden kann.

Auf dem zu beschichtenden Werkstück bildet sich mittels einer chemischen Reaktion eine Schutzschicht aus einer Nickel-Phosphor-Legierung mit hoher Härte, chemischer Beständigkeit und äußerst gleichmäßiger Schichtdicke.

Die Oberflächenbehandlungen durch stromloses chemisches Vernickeln NIPLATE können an allen Metalllegierungen ausgeführt werden, die gewöhnlich in der Mechanik zur Anwendung kommen. Dank ihrer Oberflächeneigenschaften ist die chemische Vernickelung eine Behandlung erster Wahl, um die Oberflächen mechanischer Präzisionsteile zu schützen.

Die Marke NIPLATE®

Als Garantie für die Qualität der ausgeführten Beschichtungen haben wir die Marke Niplate® entwickelt und auf EU-Ebene als Eigentum der Micron Srl registriert, um die von uns erstellten Beschichtungen zu identifizieren. Das Alleinrecht auf die Marke gibt uns die Möglichkeit, unserer Kundschaft die höchste Produkt- und Prozessqualität zu garantieren.

Die Beschichtungen durch chemische Vernickelung NIPLATE®

NIPLATE® 600 – Chemisch Nickel mit mittlerem Phosphorgehalt

Verschleißbeständigkeit | Korrosionsbeständigkeit | ISO 4527 NiP(7)

Niplate 600 ist eine Beschichtung aus chemischer Vernickelung mit mittlerem Phosphorgehalt (5-9% in P). Niplate 600 ist die am häufigsten verwendete Niplate Chemisch-Nickel-Beschichtung dank der hohen Verschleißbeständigkeit, der guten Korrosionsbeständigkeit und der Kostengünstigkeit.

MEHR ERFAHREN

NIPLATE® 500 – Chemisch Nickel mit hohem Phosphorgehalt

Chemische Beständigkeit | Korrosionsbeständigkeit | ISO 4527 NiP(11)

Niplate 500 ist eine Beschichtung aus chemischer Vernickelung mit hohem Phosphorgehalt (10-13% in P). Sie wird anderen Niplate-Beschichtungen vorgezogen, wenn Kontakt zu Lebensmitteln besteht und eine hohe Korrosionsbeständigkeit sowie ein optimaler Schutz erforderlich sind. ad agenti chimici aggressivi.

MEHR ERFAHREN

NIPLATE® 500 PTFE – Chemisch Nickel mit PTFE

Selbstschmierend | Antihafteigenschaften

Niplate 500 PTFE ist eine Chemisch-Nickel-Verbundbeschichtung mit hohem Phosphorgehalt (10-13%), die PTFE-Partikel in einem Anteil von 25-35% enthält. Die Beschichtung zeichnet sich durch einen sehr niedrigen Reibungskoeffizienten (0,08-0,10), Antihafteigenschaften und eine ausgezeichnete Haftung auf dem Basismetall aus.

MEHR ERFAHREN

NIPLATE® 600 SiC – Chemisch Nickel mit SiC

Höchste Verschleißbeständigkeit

Niplate 600 SiC ist eine Chemisch-Nickel-Verbundbeschichtung mit mittlerem Phosphorgehalt (5-9%) und Siliciumcarbid-Partikeln (SiC) in einer Konzentration von 20-30%. Die Beschichtung wird in Anwendungen eingesetzt, in denen die Abrieb- und Klebeverschleißbeständigkeit von höchster Priorität ist.

MEHR ERFAHREN

NIPLATE® eXtreme – Chemische Vernickelung

Optimale Korrosionsbeständigkeit, vor allem auf Aluminium

Niplate eXtreme ist eine Chemisch-Nickel-Beschichtung, die insbesondere zur Verbesserung der Korrosionsbeständigkeit, vor allen Dingen auf Aluminiumlegierungen, entwickelt wurde. Sie eignet sich zur Anwendung an allen Aluminiumlegierungen, sowohl aus mechanischer Verarbeitung als auch aus Gussverfahren.

MEHR ERFAHRENDie wesentlichen Merkmale der stromlosen chemischen Vernickelung

GLEICHMÄSSIGE STÄRKE

Die Stärke der Chemisch-Nickel-Beschichtung ist gleichmäßig auf der gesamten Oberfläche des Werkstücks, und zwar unabhängig von dessen Geometrie.

Das gesamte Werkstück wird lückenlos beschichtet, einschließlich Innenbereiche und unter Einhaltung selbst kleinster Toleranzen, ohne dass Maskierungen oder Nachbearbeitungen vorgesehen werden müssen.

Die Stärke der Beschichtung kann mit sehr hoher Präzision kalibriert werden. Die Schichtdickentoleranz beträgt ±10% mit einem Mindestwert von ±2µm.

HÄRTE UND VERSCHLEISSBESTÄNDIGKEIT

Die Beschichtung durch stromloses chemisches Vernickeln gewährleistet eine ausgezeichnete Härte, die über denjenigen nahezu aller anderen Metalllegierungen liegt.

Die auf den Chemisch-Nickel-Beschichtungen ausgeführten Wärmebehandlungen ermöglichen eine bemerkenswerte Zunahme der Härte- und Verschleißbeständigkeit mit Werten bis zu 1000 HV (69 HRC), die selbst die Härten von einsatz- oder nitriergehärtetem Stahl übertreffen. Dies gewährleistet eine bedeutende Verbesserung der Verschleißbeständigkeit der beschichteten Komponenten, auch dank des niedrigen Reibungskoeffizienten von chemisch Nickel.

KORROSIONSBESTÄNDIGKEIT

Das chemische Vernickeln schützt gegen Korrosion durch Bildung einer Deckschicht an der Komponente, welche aggressive äußere Einwirkungen abhält.

Chemisch Nickel bietet eine hohe chemische Beständigkeit in zahlreichen aggressiven Umgebungen, in denen beispielsweise höhere Konzentrationen von Kohlenwasserstoffen, neutrale Salzlösungen, basische oder leicht saure Lösungen auftreten.

Je nach gebildeter Beschichtung und vorliegendem Basismaterial können Korrosionsbeständigkeit im neutralen Salzsprühnebel NSS über 1000 Stunden erreicht werden.

Ästhetischer Aspekt

Chemisch Nickel hat ein metallisch glänzendes und farblich mit Edelstahl vergleichbares Aussehen.

Es besitzt eine hohe Beständigkeit gegen Oxidation und gewährleistet somit langfristig nicht nur die Farbe, sondern auch den Glanz.

Die Oberflächenmorphologie des Werkstücks und die Rauheit erfahren keine Änderung durch die Beschichtung, d.h., das endgültige ästhetische Aussehen entspricht dem Aussehen vor der Behandlung. Es besteht die Möglichkeit, ein Mattfinish durch Sand-, Kugelschrot- oder Stahlstrahlen herzustellen.

Beschichtbare Metalllegierungen

Das chemische Vernickeln kann bei den meisten Legierungen ausgeführt werden, die gewöhnlich in der Mechanik zur Anwendung kommen.

Die Merkmale der Legierung beeinflussen nicht die Eigenschaften der Beschichtung, da die chemische Vernickelung ein auf der Oberfläche des Werkstücks aufgetragener Überzug ist, der sich aus einer Nickel-Phosphor-Legierung zusammensetzt.

Bei Berücksichtigung einiger Vorgaben kann es an Basismaterialien, die wärmechemischen Behandlungen unterzogen wurden, z.B. Einsatzhärten und Nitrieren, und an rostfreien Stählen angewandt werden.

- Unlegierter Stahl

- Rostfreier Stahl (z.B. 1.4301, 1.4401, 1.4021, …)

- Einsatz- und/oder nitriergehärteter Stahl

- Aus dem Vollen bearbeitete Aluminiumlegierungen

- Aluminium-Gusslegierungen

- Kupferlegierungen (Messing, Bronze, Berylliumkupfer, …)

- Titanlegierungen

Zertifizierungen und Bezugsnormen

TECHNISCHE PRODUKTNORMEN

- Konformität mit ISO 4527 Autocatalytic Nickel-phosphorus alloy coatings (Autokatalytisch - außenstromlos - abgeschiedene Nickel-Phosphor-Legierungsschichten)

- Konformität mit ASTM B733 Autocatalytic Nickel-Phosphorus Coatings on Metal (Autokatalytische Nickel-Phosphor-Überzüge auf Metallen)

- Konformität mit den anderen Normen MIL-C-26074, AMS C26074, AMS 2404

CHEMISCHE SICHERHEIT

- Konformität mit REACH-Verordnung, d.h. der Norm bezüglich des Gehalts an SVHC (besonders besorgniserregende Stoffe) in den Artikeln

- Konformität mit RoHS-Richtlinie, d.h. der Norm bezüglich der Beschränkung von gefährlichen Metallen in Elektro- und Elektronikgeräten

KONTAKT MIT LEBENSMITTELN

- Zertifizierung NSF-51, Norm zur Bestimmung der Hygiene- und Schutz-Mindestanforderungen für die bei der Herstellung von Lebensmittelkomponenten und -ausrüstungen verwendeten Materialien

- Konformität GMP – Verordnung (EG) 2023/2006 über gute Herstellungspraxis für Materialien und Gegenstände

MANAGEMENTSYSTEME

- Zertifizierung des Qualitätsmanagementsystems ISO 9001

- Konformität CMRT und CRT, d.h. keine Verwendung von Konfliktmineralien

- Konformität mit Umweltrichtlinie IPPC

- Zertifizierung des Qualitätsmanagementsystems IATF 16949

Der Prozess des stromlosen chemischen Vernickelns

Unter chemischer Vernickelung versteht man einen Beschichtungsprozess mit einer Nickel-Phosphor-Legierung auf Metallteilen. Bei diesem Prozess erfolgt das Eintauchen in Behandlungslösungen, wobei bestimmte, je nach Metall unterschiedliche Phasen befolgt werden, die das Entfetten, das Entrosten in basischen und sauren Lösungen, das Aktivieren der Oberfläche und das Vernickeln umfassen.

Das Beschichten erfolgt ohne Verwendung von Strom und mittels einer Redoxreaktion zwischen dem Kation Ni2+ vom Nickelsulfat und dem Anion H2PO2-, das vom Natriumhypophosphit (Reduktionsmittel) stammt. Dies ermöglicht die Bildung einer gleichmäßigen und kalibrierten Schicht auf der gesamten Oberfläche des Werkstücks, und zwar unabhängig von dessen Geometrie.

Um die Oberflächeneigenschaften der Chemisch-Nickel-Beschichtungen zu verbessern, können Funktionsteilchen in die Chemisch-Nickel-Matrix eingetragen werden. Beispiele hierfür sind Niplate 500 PTFE mit in die Schicht eingetragenen PTFE-Partikeln, die Antihafteigenschaften und einen niedrigen Reibungskoeffizienten gewährleisten, und Niplate 600 SiC mit in die Schicht eingetragenen Siliciumcarbid-Partikeln, die eine ausgezeichnete Härte und hohe Verschleißbeständigkeit garantieren.

Im Unterschied zu anderen Unternehmen der Branche verwendet Micron eigene Behandlungslösungen, die dank der umfassenden Kenntnisse in der Chemie und der Vernickelungsprozesse im Lauf der Jahre entwickelt wurden. Dies erlaubt es uns, Beschichtungen mit ausgezeichneter und langfristig konstanter Qualität zu garantieren.

Unterschiede zwischen chemischer Vernickelung und elektrolytischen Beschichtungen

Bei den elektrolytischen Prozessen (auch galvanisch genannt), wie beispielsweise der Verchromung oder der galvanischen Vernickelung, wird elektrischer Strom für die Bildung des Metallüberzugs angelegt. Die Entladung des angelegten Stroms erfolgt nach dem Prinzip des geringsten Widerstands. Folglich ist die Stärke der Beschichtung auf den Außenoberflächen der Werkstücke und auf den Kanten größer und in den Innenbereichen kleiner oder sogar inexistent, wenn die zu beschichtenden Werkstücke ziemlich komplex ausfallen.

Das chemische Vernickeln bietet demgegenüber den entscheidenden Vorteil der gleichmäßigen Beschichtung der gesamten Oberfläche der Werkstücke, einschließlich der Innenbereiche, selbst wenn diese komplexe Geometrien aufweisen. Dies erlaubt die Einhaltung von Maßen mit selbst kleinsten Toleranzen, womit Maskierungen oder Nachbearbeitungen im Anschluss an die Behandlung vermieden werden können.