OX-A

Anodizzazione naturale

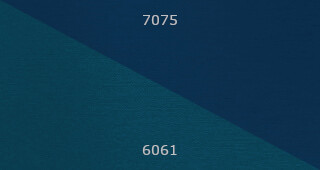

OX-A è un trattamento di anodizzazione naturale dell’alluminio conforme alle normative MIL-A-8625 Type II e ISO 7599.

Il trattamento di anodizzazione OX-A consiste in un processo elettrochimico di ossidazione dell’alluminio. Viene effettuato per immersione in una soluzione di acido solforico a temperatura di 20°C e tramite applicazione di una corrente continua.

Durante il processo, la superficie dell’articolo di alluminio viene trasformata creando uno strato protettivo di ossido di alluminio con spessore tipico di 10-20µm.

Il trattamento OX-A permette di proteggere i particolari trattati da corrosione ed usura. La resistenza a corrosione dei particolari anodizzati con OX-A supera le 336 ore in nebbia salina secondo MIL-A-8625.

Viene utilizzato per la protezione di particolari di macchine automatiche, nel settore medicale, elettrodomestici e componenti industriali.

Scheda tecnica

Scheda tecnica