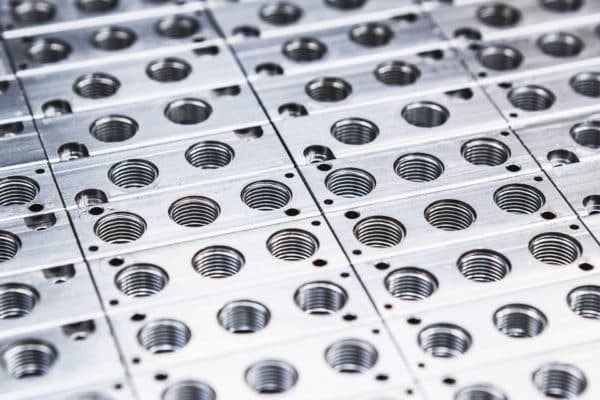

NIPLATE® 500

Chemisch Nickel mit hohem Phosphorgehalt

Niplate 500 ist eine Beschichtung aus chemischer Vernickelung mit hohem Phosphorgehalt (10-13% in P). Unter den Chemisch-Nickel-Beschichtungen bietet sie eine bessere chemische und Korrosionsbeständigkeit, und sie wird anderen Niplate-Beschichtungen vorgezogen, wenn Kontakt zu Lebensmitteln vorgesehen ist.

Dank des hohen Phosphorgehalts ist die Metalllegierung dieses chemisch Nickels amorph. Diese Eigenschaft verleiht ihr eine hohe chemische Beständigkeit auch gegenüber äußerst aggressiven Stoffen wie oxidierende Säuren. Die amorphe Struktur bewirkt, dass die Legierung nicht ferromagnetisch ist und demnach nicht von Magnetfeldern angezogen wird.

Die Härtungsbehandlungen verändern die Struktur und machen sie mikrokristallin. Sie erhöhen die Härte der Schicht bis zu 1000 HV, reduzieren jedoch geringfügig die chemische Beständigkeit und machen die Schicht ferromagnetisch.

Kennzeichnend für Niplate 500 ist die sehr geringe Porosität auch bei sehr geringen Stärken der Oberflächenbehandlung. Dies gewährleistet einen wirksamen Schutz des Basismaterials gegen Korrosion, vor allen Dingen bei Artikeln aus Eisen- oder Aluminiumlegierung.

Technische Daten

Technische Daten